Выбор между FDM SLA и SLS решает судьбу вашего 3D‑бизнеса: себестоимость, качество, скорость и ниша продаж. В статье пошагово разберём сильные и слабые стороны каждой технологии, реальные бизнес‑кейсы, расчёт рентабельности и практические советы для запуска сервиса печати или производства собственных продуктов в России.

Краткая характеристика технологий и рыночный контекст

Когда предприниматель решает открыть бизнес на 3D-печати, он сталкивается с тремя главными аббревиатурами. От выбора между FDM, SLA и SLS зависит не только бюджет старта, но и то, какие заказы вы сможете брать, а от каких придется отказываться. Давайте разберем физику процессов и коммерческую применимость каждого метода без лишних инженерных сложностей.

FDM: Рабочая лошадка малого бизнеса

Технология FDM или Fused Deposition Modeling остается самым распространенным способом печати в России. Принцип работы здесь напоминает автоматизированный клеевой пистолет. Пластиковая нить подается в нагретую головку экструдера, плавится там и выдавливается через тонкое сопло. Головка перемещается по координатам и рисует слой за слоем будущую деталь на платформе.

Главная особенность метода заключается в механическом сцеплении слоев. Пластик застывает почти мгновенно. Это делает процесс понятным и предсказуемым. Вы видите результат сразу. Здесь нет химии или лазеров.

Для бизнеса на FDM используют катушки с филаментом. Самые ходовые материалы сейчас это PLA и PETG. PLA делают из органики. Он почти не пахнет при печати и отлично подходит для декора. PETG более прочный и не боится нагрева на солнце. Для технических задач берут ABS, но он требует закрытой камеры и хорошей вытяжки из-за запаха. Отдельно стоит упомянуть TPU. Это гибкий материал наподобие резины. Из него печатают прокладки, чехлы и демпферы.

Бизнес на FDM строится на объеме и простоте. Это идеальный выбор для создания крупногабаритных макетов, корпусов для электроники, детских игрушек или функциональных деталей, где не важна идеальная гладкость поверхности. Слои на готовом изделии обычно видны невооруженным глазом.

SLA: Ставка на идеальную поверхность

SLA или Stereolithography работает совершенно иначе. Вместо твердой нити здесь используется жидкая фотополимерная смола. Принтер засвечивает слой жидкости ультрафиолетовым лазером или через специальную матрицу экрана. Под действием света смола мгновенно затвердевает. Платформа поднимается, и процесс повторяется.

В этой технологии происходит фотохимическая реакция. Деталь буквально выращивается из ванны с жидкостью. Ключевое преимущество SLA заключается в невероятной детализации. Слои настолько тонкие, что поверхность выглядит монолитной.

Материалы для SLA делятся на стандартные и инженерные смолы. Стандартные подходят для фигурок и макетов. Инженерные могут имитировать свойства ABS или резины. Существуют выжигаемые смолы для ювелиров и биосовместимые составы для стоматологов.

Однако работа с SLA требует подготовки помещения. Жидкие полимеры токсичны и имеют специфический запах. Вам потребуется зона для промывки деталей в спирте и камера для финальной засветки ультрафиолетом. Это не офисный вариант, а скорее лабораторный.

SLS: Промышленный стандарт в миниатюре

Технология SLS или Selective Laser Sintering считается переходом в высшую лигу. Здесь расходным материалом служит мелкий порошок. Мощный лазер пробегает по слою порошка и спекает частицы между собой. Затем наносится новый слой порошка, и процесс повторяется.

У SLS есть огромное технологическое преимущество. Ему не нужны поддержки. В FDM и SLA нависающие части детали должны на что-то опираться. В SLS роль поддержки выполняет сам неспеченный порошок, который окружает деталь. Это позволяет создавать геометрию любой сложности, включая подвижные механизмы в сборе.

Основной материал здесь полиамид, чаще всего нейлон PA11 или PA12. Также используют композиты с добавлением стекловолокна или карбона. Изделия получаются шероховатыми на ощупь, но очень прочными и термостойкими.

Для бизнеса это означает возможность производить функциональные партии деталей, которые реально работают в механизмах. Но порог входа здесь высокий. Оборудование стоит дорого, а работа с летучим порошком требует серьезной системы вентиляции и защиты дыхания.

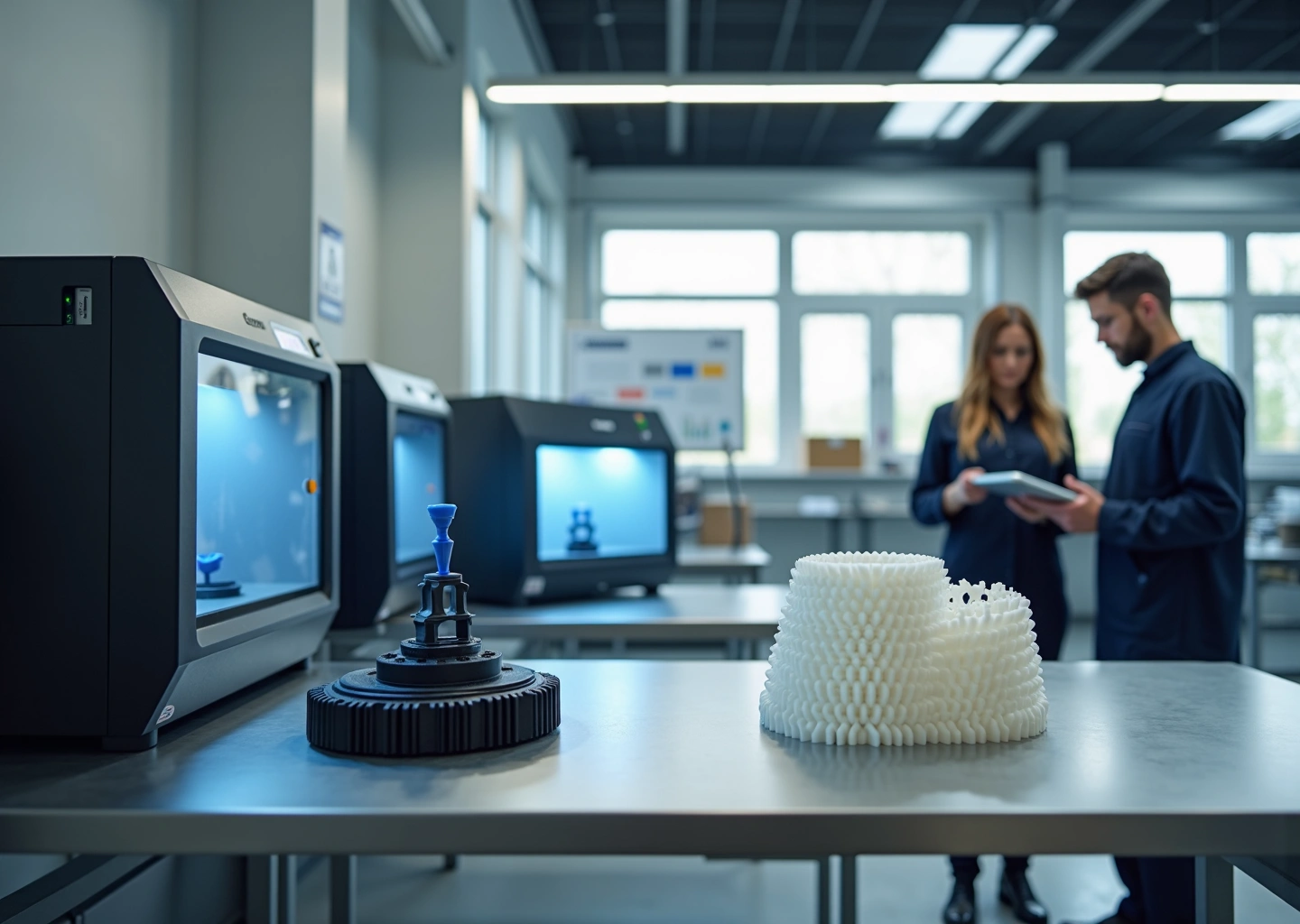

Обзор основных технологий 3D-печати: FDM, SLA, SLS часто помогает визуализировать различия, если вы еще не видели эти машины вживую.

Рыночный контекст: Россия 2025

Сейчас, в декабре 2025 года, российский рынок услуг 3D-печати четко сегментировался. Мы наблюдаем бум локального производства запчастей. Из-за сложностей с логистикой оригинальных комплектующих бизнес и частные лица массово заказывают печать аналогов.

Спрос распределяется неравномерно. Около 70% заказов в сервисных бюро закрываются технологиями FDM и SLA. Это связано с доступностью оборудования. Небольшие студии с парком из десяти FDM-принтеров открываются даже в спальных районах. Они закрывают потребность в быстром прототипировании и мелком бытовом ремонте.

SLA прочно заняла нишу в медицине и ювелирном деле. Стоматологические клиники в 2025 году часто имеют собственные принтеры для печати элайнеров и хирургических шаблонов. Это уже не услуга на аутсорсе, а часть внутреннего процесса клиники.

SLS остается прерогативой крупных центров. Таких производств в России меньше, но они загружены заказами от промышленных предприятий. Мелкосерийное производство партий от 100 до 1000 штук выгоднее печатать на SLS, чем заказывать литьевую форму.

Важным трендом этого года стали экологические инициативы. Клиенты все чаще спрашивают, можно ли переработать пластик или использовать вторичное сырье. В FDM это реализуется через рециклинг неудачных принтов в новый филамент. В SLS технологии нормой стало подмешивание старого порошка к свежему для экономии.

Примеры ниш для каждой технологии

Выбор технологии определяет вашего клиента. Вот несколько живых примеров того, что сейчас востребовано на рынке.

Для FDM:

- Автомобильный тюнинг и ремонт. Печать заглушек, клипс, держателей для телефонов или элементов приборной панели из ABS или PETG.

- Косплей и реквизит. Создание шлемов, брони и макетов оружия. Здесь важен размер области печати и дешевизна материала.

- Образовательные проекты. Наборы для робототехники и конструкторы для школ.

Для SLA:

- Стоматология. Печать временных коронок и моделей челюстей для планирования операций. Точность здесь критична.

- Ювелирное дело. Создание выжигаемых мастер-моделей для последующего литья металлом.

- Миниатюры для настольных игр. Коллекционные фигурки с высокой детализацией, где видна каждая пряжка на ремне персонажа.

Для SLS:

- Производство запчастей для оборудования. Шестерни, втулки и кронштейны, которые испытывают механические нагрузки и трение.

- Корпуса для мелкосерийной электроники. Когда нужно выпустить 500 приборов, а пресс-форма стоит слишком дорого.

- Функциональные прототипы. Тестирование эргономики и собираемости сложных узлов перед запуском массового производства.

Понимание этих различий убережет вас от покупки дорогого фотополимерного принтера для печати простых крючков для одежды или попыток напечатать ювелирную модель на бюджетном FDM-станке. FDM vs SLA vs SLS: Окончательное сравнение 3D-печати поможет углубиться в детали, если вы все еще сомневаетесь в выборе направления. В следующем разделе мы детально разберем цифры и технические параметры, чтобы вы могли говорить с заказчиками на языке допусков и прочности.

Технические параметры качество точность и производительность

Когда мы говорим о выборе технологии для бизнеса, маркетинговые обещания производителей оборудования часто мешают увидеть реальную картину. Клиенту все равно, как называется принтер. Ему важно получить деталь, которая влезет в посадочное место, не сломается при нагрузке и будет выглядеть презентабельно. Если вы ошибетесь с выбором технологии под конкретную задачу, вы получите возврат партии и испорченную репутацию.

Давайте разберем техническую «изнанку» FDM, SLA и SLS без лишних эмоций. Мы посмотрим на цифры, которые актуальны для российского рынка в 2025 году, и поймем, где проходят границы возможностей каждого метода.

Разрешение и качество поверхности

Первое, на что смотрит заказчик, это внешний вид. Здесь технологии делят рынок очень четко.

**FDM** остается технологией с самой грубой поверхностью. Даже на современных принтерах, разогнанных до 500 мм/с, слоистость видна невооруженным глазом. Типичная толщина слоя здесь варьируется от 0.05 до 0.4 мм. На практике для ускорения печати чаще всего ставят 0.2 или 0.3 мм. Это создает характерную ребристость. Если клиенту нужна гладкая деталь «как из магазина», FDM потребует долгой шлифовки, грунтовки и покраски. Без постобработки шероховатость (Ra) составляет 5–10 мкм.

**SLA** выдает лучшее качество поверхности из доступных методов. Слой здесь может быть от 0.025 до 0.1 мм. При печати на 50 микронах слои практически неразличимы. Поверхность получается гладкой, почти глянцевой или матовой в зависимости от смолы. Показатель Ra здесь около 0.5 мкм. Это стандарт для ювелиров и стоматологов, где важна каждая деталь.

**SLS** дает специфический результат. Из-за спекания порошка поверхность получается шершавой, напоминающей кубик рафинада или мелкую наждачку. Слои (обычно 0.08–0.2 мм) видны слабо, они сливаются в общую матовую текстуру. Это выглядит «индустриально» и часто воспринимается заказчиками как более качественный продукт по сравнению с FDM, хотя идеальной гладкости тут нет. Ra находится в пределах 3–5 мкм.

Точность размеров и повторяемость

В бизнесе точность важнее красоты. Если вы печатаете корпус для электроники, плата должна встать на стойки без помощи напильника.

Для **FDM** точность — больное место. Усадка пластика при остывании непредсказуема. Реальные допуски, которые можно гарантировать, составляют ±0.2–0.5 мм. Это много. Отверстия часто получаются овальными, а углы приподнимаются. Повторяемость здесь низкая, около 85–90%. Одна деталь может быть идеальной, а следующая из той же катушки поплывет из-за сквозняка в помещении.

**SLA** обеспечивает высочайшую точность. Лазер или матрица не имеют инерции, а фотополимер почти не дает усадки в процессе печати (она происходит при дозасветке). Допуски укладываются в ±0.05–0.15 мм. Повторяемость достигает 95–98%. Именно поэтому SLA используют для мастер-моделей в литье.

**SLS** занимает нишу функциональной точности. Здесь нет поддержек, которые портят геометрию при удалении. Лазер спекает порошок с точностью ±0.1–0.3 мм. Для серийных партий это самый стабильный вариант с повторяемостью 90–95%. Детали из разных партий будут идентичны, что критично для сборки механизмов.

Ниже приведена таблица сравнения ключевых параметров для быстрой оценки:

| Параметр | FDM | SLA | SLS |

|---|---|---|---|

| Толщина слоя (мм) | 0.05 – 0.4 | 0.025 – 0.1 | 0.08 – 0.2 |

| Точность (мм) | ±0.2 – 0.5 | ±0.05 – 0.15 | ±0.1 – 0.3 |

| Шероховатость (Ra) | 5 – 10 мкм | ~0.5 мкм | 3 – 5 мкм |

| Повторяемость | 85-90% | 95-98% | 90-95% |

Механические свойства: прочность и износ

Самая большая ошибка новичков — продавать FDM детали как силовые элементы без учета анизотропии.

В **FDM** прочность детали по оси Z (вертикально) составляет всего 60–70% от прочности самого материала. Слои просто слипаются, но не становятся монолитом. При нагрузке деталь всегда лопнет вдоль слоев. Однако выбор материалов огромен: от ударопрочного ABS до гибкого TPU и химически стойкого PETG.

**SLA** создает химически сшитые, изотропные детали. Прочность одинакова во всех направлениях. Но есть нюанс: стандартные смолы хрупкие. Они лопаются как стекло при ударе. Для функциональных деталей нужно использовать дорогие инженерные смолы (Tough, Durable), которые имитируют свойства ABS или полипропилена.

**SLS** — король механики. Детали из полиамида (PA11, PA12) получаются почти монолитными. Адгезия между слоями отличная (90–95% от литья). Такие изделия выдерживают многократные изгибы, удары и трение. Износостойкость SLS деталей позволяет использовать их в реальных механизмах, например, как шестерни или шарниры.

Таблицы скоростей печати и качества поверхности для технологий 3D-печати 2025 показывают, что несмотря на скорость, FDM все еще уступает SLS в стабильности механических свойств при серийном производстве.

Термостойкость и водопоглощение

Эти параметры часто забывают, а потом детали «плывут» летом в машине или разбухают на улице.

- FDM: Зависит от пластика. PLA размягчается уже при 60°C. ABS держит до 105°C. Водопоглощение низкое (около 0.3% для PLA), но вода может просачиваться в микрощели между слоями, делая деталь негерметичной.

- SLA: Стандартные фотополимеры боятся тепла (деформация при 50-60°C) и ультрафиолета. На солнце они становятся хрупкими и желтеют. Водопоглощение может доходить до 1%, что меняет геометрию тонких стенок. Требуются специальные высокотемпературные смолы для работы выше 100°C.

- SLS: Нейлон (PA12) выдерживает до 160–180°C кратковременно и отлично работает при 120°C постоянно. Но нейлон гигроскопичен. Он впитывает 1–3% влаги за сутки, если его не защитить. Это может изменить размеры детали и снизить ее прочность.

Влияние параметров на время цикла и брак

Экономика вашего цеха зависит не от того, как быстро ездит печатающая головка, а от того, сколько годных деталей вы снимаете с платформы в день.

В **FDM** время печати линейно зависит от заполнения и количества периметров. Хотите прочнее — ждите дольше. Брак здесь самый высокий, около 7%. Причины банальны: отлипание от стола, засор сопла, сбой механики. Если вы печатаете партию из 20 деталей последовательно, сбой на 19-й детали не страшен. Если печатаете все разом на одном столе — сбой одной детали может убить всю партию.

В **SLA** (особенно DLP/MSLA) время печати зависит только от высоты детали. Вы можете напечатать одну фигурку или заставить ими весь стол — время будет одинаковым. Это колоссальный плюс для мелкой серии. Но брак (около 3%) здесь обходится дороже из-за стоимости смолы и трудоемкой очистки ванны после неудачи.

**SLS** позволяет использовать весь объем камеры («nesting»). Вы можете загрузить сотни деталей друг над другом. Время цикла долгое (печать + остывание занимают до 2 суток), но производительность в пересчете на одну деталь максимальная. Брак низкий (3%), так как порошок сам поддерживает нависающие элементы.

Рекомендации по допускам и приемке

Работая с клиентами в 2025 году, нужно сразу фиксировать технические условия, чтобы избежать споров.

Для **прототипов** (обычно FDM) ставьте в договор допуск ±0.5 мм. Объясняйте, что это макет для оценки формы и эргономики. Если нужны точные посадки, закладывайте припуски на механическую обработку (сверление отверстий, шлифовку плоскостей).

Для **функциональных серий** (SLS или инженерный SLA) нормальный допуск ±0.15 мм. Этого достаточно для большинства корпусов и механизмов. Обязательно согласовывайте ориентацию детали при печати, так как от этого зависит чистота поверхности и прочность.

Для **FDM серий** используйте «технологические акцепты». Например, проектируйте детали так, чтобы критически важные размеры формировались в плоскости XY, а не по оси Z. Избегайте тонких стенок (меньше 1 мм) и острых углов, которые провоцируют деламинацию.

Выбор технологии — это всегда компромисс. FDM даст вам дешевизну и доступность материалов. SLA обеспечит идеальный вид и точность. SLS позволит выпускать надежные рабочие изделия партиями. Ваша задача как предпринимателя — не искать «лучшую» технологию, а подобрать ту, чьи недостатки не критичны для конкретного заказа.

Экономика оборудование материалы и расчёт себестоимости

Технические характеристики — это фундамент, но любой бизнес-план разбивается о реальность, когда мы начинаем считать деньги. Если в предыдущей части мы выяснили, что SLS дает фантастическую прочность, а SLA — идеальную гладкость, то сейчас давайте посмотрим, сколько это стоит на самом деле. В декабре 2025 года экономика 3D-печати в России имеет свои особенности: логистика наладилась, но цены на оборудование и расходники выросли.

Поговорим о деньгах без лишней лирики. Я разделила стратегии входа на три типичных сценария, чтобы вы могли примерить их на свой бюджет.

Три пути запуска: сколько нужно денег в 2025 году

Разброс капиталовложений сейчас огромный. Можно начать с балкона, а можно сразу строить завод. Вот реальные цифры для старта, включающие не только покупку принтеров, но и минимальную подготовку помещения и закупку материалов на первые два месяца.

| Модель бизнеса | Оборудование | Бюджет на запуск (RUB) | Кому подходит |

|---|---|---|---|

| Мастерская (Гараж/Офис) | 3-5 FDM принтеров (ферма) + 1-2 настольных SLA | 350 000 – 800 000 | Стартапы, мейкеры, производство сувениров, простых запчастей, фигурок. |

| Гибридный сервис | Парк FDM (10+ шт.), профессиональные SLA, возможно, один компактный SLS (типа Sinterit) | 2 500 000 – 8 000 000 | Бюро 3D-печати, работающие с инженерами, стоматологиями и мелкосерийным производством. |

| Промышленная линия | Промышленные SLS системы (EOS, Farsoon), станции очистки, мощная вентиляция | 15 000 000 – 60 000 000 | Серийное производство функциональных деталей, замена литья, B2B сектор. |

Для небольшой мастерской основной расход — это надежные «рабочие лошадки». В 2025 году нет смысла брать совсем дешевые китайские конструкторы, если вы планируете зарабатывать, а не чинить их. Хороший FDM-принтер сейчас стоит от 40 000 до 120 000 рублей. Настольный SLA-принтер с мойкой и камерой дозасветки обойдется в 150 000 – 250 000 рублей.

С промышленным SLS история другая. Здесь сам принтер — это только половина чека. Вам потребуется промышленный чиллер, станция просеивания порошка (без нее вы разоритесь на материале) и серьезная система вентиляции, так как нейлоновая пыль взрывоопасна. Входной билет в этот клуб начинается от 10-15 миллионов рублей, если рассматривать китайские промышленные аналоги, и улетает за 40 миллионов, если брать европейские бренды.

Стоимость материалов и скрытые расходы

Многие новички совершают ошибку, считая только цену катушки или банки смолы. Но в экономике печати есть понятие «эффективной стоимости», куда входит брак и отходы.

- FDM (Филамент): Самый демократичный вариант. Килограмм качественного PLA, PETG или ABS стоит от 1 500 до 3 500 рублей. Инженерные пластики (нейлон, поликарбонат) — от 6 000 до 12 000 рублей за кг. Отходов мало, в основном это поддержки и «сопли».

- SLA (Фотополимер): Разброс цен колоссальный. Базовая смола стоит 3 000 – 5 000 рублей за литр. Инженерные, стоматологические или выжигаемые смолы — от 15 000 до 40 000 рублей за кг. Учитывайте, что спирт для промывки и перчатки — это тоже постоянная статья расходов, добавляющая около 10% к стоимости материала.

- SLS (Порошок): Здесь математика сложнее. Килограмм порошка PA12 стоит 6 000 – 15 000 рублей. Но в SLS вы не можете печатать только на 100% старом порошке. Нужно постоянно подмешивать 30-50% свежего материала (refresh rate). Если у вас нет заказов на полную загрузку камеры, вы будете просто выбрасывать деньги, «прожигая» порошок впустую.

Формула расчета себестоимости

Забудьте про расчет «вес детали умножить на цену пластика». Это прямой путь к кассовому разрыву. Для адекватного бизнеса формула выглядит так:

Себестоимость = (Вес материала × Цена/гр) + (Время печати × Стоимость часа машины) + (Время оператора × Ставка) + Постобработка + Амортизация брака (5-10%)

Стоимость часа машины включает в себя электроэнергию (для SLS это много, до 3 кВт/ч) и амортизацию оборудования. Если принтер стоит 300 000 рублей и проживет 3 года при загрузке 8 часов в день, то только амортизация составит около 35-40 рублей в час.

Примеры расчета: цифры на стол

Давайте посчитаем экономику для двух конкретных задач, актуальных для рынка в 2025 году.

Пример 1: Функциональный кронштейн на FDM

Задача: напечатать партию из 10 кронштейнов из PETG.

Параметры детали: вес 50 грамм, время печати 5 часов.

- Материал: 50 г × 2.5 руб/г = 125 руб.

- Электроэнергия и износ (FDM): 5 часов × 30 руб/час = 150 руб.

- Работа оператора: 15 минут (запуск, снятие, удаление поддержек) = 150 руб.

- Брак (закладываем 10%): 42 руб.

Итоговая себестоимость: ~467 рублей.

Рыночная цена такой детали при заказе: 1 200 – 1 500 рублей. Маржинальность высокая, но абсолютная прибыль с одной детали небольшая.

Пример 2: Корпус прибора на SLS

Задача: мелкосерийный корпус сложной формы из PA12.

Параметры детали: вес 80 грамм, эффективное время в камере (доля от общего цикла) — 3 часа.

- Материал (с учетом обновления порошка): 80 г × 12 руб/г = 960 руб.

- Работа машины (амортизация лазера, азот, электричество): 3 часа × 400 руб/час = 1 200 руб.

- Постобработка (пескоструйка, очистка): 30 минут = 500 руб.

- Брак (3%): 80 руб.

Итоговая себестоимость: ~2 740 рублей.

Рыночная цена: 6 000 – 8 000 рублей. Здесь порог входа выше, но и чек совсем другой.

Если вы хотите глубже погрузиться в сравнение затрат и характеристик, полезно изучить таблицы сравнения 3D-печати: FDM, SLA, SLS, где наглядно показана разница в материалоемкости.

Ценообразование и маржа: как не прогореть

Главная ошибка новичков в 2025 году — демпинг. Конкурировать ценой с домашними мастерами, у которых «электричество бесплатное, а время ничего не стоит», бесполезно.

Для услуг печати (Service Bureau):

Не продавайте граммы. Продавайте машино-часы и экспертизу.

- На FDM нормальная наценка — х3-х5 от стоимости материала, плюс фиксированная плата за запуск (setup fee) в районе 500-1000 рублей. Это отсекает невыгодные микро-заказы.

- На SLA наценка выше из-за грязной постобработки. Закладывайте минимум 30% сверху на спирт, перчатки и утилизацию токсичных отходов.

- На SLS маржа формируется за счет уникальности. Клиент платит за то, что деталь функциональна сразу, без поддержек. Здесь наценка может достигать 300-400% от себестоимости, так как альтернатива (литье в силикон или пресс-форма) все равно дороже на малых тиражах.

Для собственной продукции:

Если вы производите свой продукт (например, авторские корпуса для электроники или автозапчасти), забудьте о себестоимости печати. Цена должна определяться ценностью для клиента. Если ваша деталь за 500 рублей спасает узел автомобиля стоимостью 50 000 рублей, продавать её нужно за 5 000, а не за 1 000.

Экономика SLS становится выгодной только при полной загрузке камеры. Запускать промышленный принтер ради одной детали — это сжигать деньги. Поэтому SLS часто выбирают как второй этап развития бизнеса, когда поток заказов уже сформирован на более дешевых технологиях.

Теперь, когда мы разобрались с деньгами, самое время понять, как организовать этот процесс физически, чтобы не задохнуться в пыли и не утонуть в смоле.

Производственный рабочий процесс постобработка безопасность и масштабирование

Экономика посчитана и оборудование выбрано. Теперь переходим к самой сути бизнеса. Это ежедневная рутина производства. Многие новички думают о 3D-печати как о магии. Нажал кнопку и получил деталь. На практике это грязный и шумный процесс. Он требует четкого регламента. Иначе вы утонете в браке и сорванных сроках. Разберем рабочий процесс для каждой технологии отдельно.

Производственный цикл FDM: от слайсера до коробки

Самый доступный метод требует больше всего ручного труда. Процесс выглядит просто только на бумаге.

1. Подготовка файла (Слайсинг)

Инженер загружает модель в слайсер. Здесь решается судьба детали. Важно правильно выбрать ориентацию. Слои создают анизотропию. Деталь будет прочной вдоль слоев и хрупкой поперек. Мы всегда крутим модель так, чтобы нагрузка шла вдоль нитей пластика. Генерация поддержек требует опыта. Автоматические настройки часто ставят опоры там, где их невозможно удалить без следов. Мы настраиваем их вручную для ответственных зон.

2. Печать и обслуживание

Оператор обезжиривает стол. Запускает печать. Первый слой критичен. Если он не прилип, принтер напечатает комок пластика. В фермах на 20–30 принтеров оператор тратит половину времени на запуск и снятие деталей.

3. Постобработка

Это самая трудоемкая часть.

- Удаление поддержек. Используем кусачки и плоскогубцы. PLA пластик острый. Порезы рук у новичков случаются постоянно.

- Шлифовка. Следы от опор остаются всегда. Их нужно зашкурить. Для ABS пластика помогает ацетоновая баня. Она сглаживает слои. Но это меняет размеры детали.

- Сборка и склейка. Крупные детали печатаем частями. Дихлорметан или эпоксидка отлично соединяют части.

Производственный цикл SLA: химия и аккуратность

Здесь меньше физической силы. Но больше возни с жидкостями. Чистота в помещении становится главным приоритетом.

1. Подготовка и ориентация

В фотополимерной печати модель нельзя просто положить на стол. Мы поднимаем ее на поддержки под углом 30–45 градусов. Это уменьшает площадь сечения каждого слоя. Так мы снижаем силу отрыва пленки от дна ванны. Обязательно делаем дренажные отверстия в полых моделях. Иначе внутри останется жидкая смола. Она разорвет деталь со временем.

2. Печать и промывка

Принтер работает тихо. Запах смолы есть всегда. После печати деталь мягкая и липкая. Ее нельзя трогать голыми руками.

Этап промывки обязателен. Мы используем две емкости. Первая для грубой очистки. Вторая для чистовой. В качестве растворителя берем изопропиловый спирт или специальные смывки. Автоматические станции мойки (Wash & Cure) экономят часы работы оператора.

3. Отверждение и финиш

Промытая деталь еще сырая. Ей нужно УФ-отверждение. В камере с ультрафиолетом и нагревом полимер набирает окончательную прочность. Только после этого удаляем поддержки. На SLA они тонкие. Следы от них минимальны. Их легко убрать мелкой наждачкой. Если нужна прозрачность, деталь покрываем лаком.

Производственный цикл SLS: порошок и раскопки

Это уже промышленный уровень. Здесь нет поддержек. Это меняет подход к производству.

1. Нестинг (3D-укладка)

Мы не печатаем по одной детали. Мы заполняем весь объем камеры. Специальный софт (например Magics или 3D Sprint) укладывает сотни разных заказов в один «кубик». Зазор между деталями делаем 1–2 мм. Это позволяет печатать огромные партии за один цикл.

2. Печать и остывание

Процесс идет долго. Полная камера может печататься 20 часов. Потом она должна остывать еще столько же. Нельзя доставать горячий пирог из порошка. Детали поведет от перепада температур.

3. Раскопки и очистка

Оператор достает брикет спекшегося порошка. Начинается археология. Детали нужно найти и аккуратно извлечь. Весь лишний порошок собирается.

Далее идет пескоструйная обработка. Она сбивает прилипшие частицы. Поверхность становится матовой и шершавой. Для гладкости используем галтовку. Детали крутятся в барабане с абразивными камнями несколько часов.

4. Рециклинг порошка

Главная экономика SLS строится на повторном использовании. Отработанный порошок просеиваем. Смешиваем его со свежим в пропорции 50/50 или 70/30. Это снижает себестоимость материала в разы.

Безопасность и требования к помещению

В 2025 году нормы СанПиН к аддитивным производствам стали строже. Игнорировать их дорого. Штрафы для юрлиц существенные.

| Технология | Основные риски | Необходимая защита (СИЗ) | Требования к помещению |

|---|---|---|---|

| FDM | Микрочастицы пластика, пары стирола (при печати ABS) | Респиратор при шлифовке, очки | Общая вентиляция. Вытяжка над зоной пайки или ацетоновой бани. |

| SLA | Токсичность жидкой смолы, пары спирта, аллергия | Нитриловые перчатки, очки, угольный респиратор, халат | Принудительная вытяжка. Отдельная «грязная» зона. Хранение химии в шкафах. |

| SLS | Взрывоопасная пыль, вдыхание нейлона | Полный защитный костюм, респиратор FFP3, антистатическая обувь | Взрывозащищенная вытяжка. Антистатический пол. Контроль влажности (40-60%). |

Утилизация отходов требует договора. Жидкий фотополимер нельзя сливать в канализацию. Это опасный отход класса 3 или 4. Отработанный порошок SLS тоже сдаем на переработку.

Масштабирование: от гаража до завода

Рост бизнеса требует смены парадигмы. Нельзя просто докупать принтеры бесконечно.

Принт-фармы (FDM/SLA)

Когда у вас 50 принтеров, ручное управление не работает. Нужен софт для управления фермой. Он распределяет задания. Следит за очередью. Сообщает об ошибках.

Мы внедряем автоматический сброс деталей на FDM. Принтер сам сталкивает готовую модель и начинает следующую. Оператор подходит раз в сутки забрать корзину с деталями.

Для SLA масштабирование идет через большие машины. Проще обслуживать один Form 3L, чем пять маленьких принтеров.

Переход на SLS и литье

Если заказчик просит 500 корпусов в месяц, FDM не справится. Качество будет нестабильным. Здесь мы переводим заказ на SLS. Это дороже на старте, но дешевле в серии.

Если тираж переваливает за 2000–5000 штук, 3D-печать становится невыгодной. Мы предлагаем клиенту литье в силикон или ТПА. Честный сервис всегда скажет клиенту, когда пора уходить с печати на традиционное производство.

Контроль качества и документы в РФ

Российский рынок 2025 года требует бумаг. Просто отдать пакет с деталями уже нельзя. Корпоративные заказчики просят паспорт изделия.

Входной контроль

Проверяем сырье. Диаметр прутка FDM может гулять. Это даст полосы на детали. Смолу проверяем на срок годности. Просроченный полимер не твердеет до конца.

Приемочные тесты

- Геометрия. Штангенциркуль и калибры. Для сложных деталей используем 3D-сканирование. Сравниваем скан с исходной CAD-моделью.

- Прочность. Печатаем тестовые купоны вместе с партией. Ломаем их. Если купон выдержал нагрузку, значит и партия хорошая.

- Визуал. Осматриваем на наличие трещин, недоэкструзии или пузырей.

Мы составляем акт технического контроля. Указываем партию материала, дату печати и параметры. Это ваша страховка при претензиях. Для медицинских изделий обязательна маркировка и соответствие регистрационному удостоверению.

Таблицы сравнения 3D-печати: FDM, SLA, SLS, MJF помогут вам быстрее сориентироваться в допусках и стандартах качества для каждой технологии перед составлением технического задания.

Правильно выстроенный процесс превращает хаос мастерской в системный бизнес. Постобработка и контроль качества занимают до 40% времени заказа. Учитывайте это при планировании сроков. Не обещайте клиенту деталь «завтра», если у вас нет свободной печи для полимеризации.

Часто задаваемые вопросы

Собрала самые частые вопросы, которые возникают у предпринимателей, когда техническая эйфория проходит и начинается сухой расчет бизнес-модели. Здесь нет теории из учебников, только то, с чем реально сталкиваются студии печати и производственные компании в России в 2025 году.

Какую технологию выбрать: одну для всего или разные под задачи?

Универсального принтера не существует, и попытка найти «комбайн» обычно приводит к посредственному качеству во всех направлениях. Если ваша цель — быстрое прототипирование корпусов и проверка собираемости, FDM остается вне конкуренции. Себестоимость кубического сантиметра здесь около 20 рублей, и вы можете позволить себе напечатать пять версий детали за день, чтобы найти идеальную форму.

Для функциональных серий, которые пойдут конечному потребителю, лучше смотреть в сторону SLS. Здесь вы получаете прочные изделия из полиамида (нейлона), которые не боятся температуры до 180 °C и механических нагрузок. SLA занимает нишу высокой эстетики и точности: стоматология, ювелирные мастер-модели, миниатюры. Часто бизнес начинает с FDM для черновиков, а чистовые серии заказывает на стороне или докупает SLS-машину позже.

Как быстро окупается оборудование в текущих условиях?

Срок возврата инвестиций напрямую зависит от загрузки и стоимости входа.

- FDM: Самый быстрый старт. При вложениях до 500 000 рублей (несколько профессиональных принтеров и запас пластика) и активных заказах оборудование «отбивается» за 6–12 месяцев. Основная статья расходов здесь — не материалы, а время оператора и постобработка.

- SLA: Окупаемость в районе 1–1.5 лет. Здесь выше маржинальность за счет сложности изделий (стоматология, ювелирка), но и расходники (смолы, ванночки, спирт) стоят значительно дороже.

- SLS: Это игра в долгую. Порог входа высокий — от 7-10 миллионов рублей за промышленную линию. Окупаемость наступает через 2–3 года при условии стабильной загрузки серийными заказами (от 1000 деталей в месяц).

Что важнее: прочность детали или качество поверхности?

Приходится выбирать, так как эти параметры часто находятся на разных полюсах.

FDM дает приемлемую прочность, но страдает анизотропией — деталь может расслоиться вдоль слоев под нагрузкой. Поверхность всегда требует шлифовки, слои видны невооруженным глазом (обычно 0.1–0.3 мм).

SLA обеспечивает идеальную гладкость (слой до 25 микрон) и изотропность — прочность одинакова во всех направлениях. Но стандартные фотополимеры хрупкие и со временем могут деградировать от ультрафиолета, если их не покрасить.

SLS — это золотая середина для механики. Детали получаются немного шероховатыми, пористыми на ощупь, но монолитными внутри. Их сложно сломать, они гибкие и упругие. Если нужен товарный вид SLS-детали, ее подвергают галтовке или пескоструйной обработке.

Насколько опасны материалы и нужны ли специальные условия?

Безопасность — это не просто формальность, а требование СанПиН, особенно ужесточившееся к 2025 году.

Фотополимеры (SLA) токсичны в жидком виде. Они вызывают аллергию и химические ожоги. Работать можно только в перчатках, респираторе и в помещении с хорошей вытяжкой. Утилизировать жидкие остатки в канализацию категорически нельзя.

Порошки (SLS) еще коварнее. Мелкодисперсная нейлоновая пыль взрывоопасна при определенной концентрации и вредна для легких. Требуются промышленные пылесосы с защитой от искр, антистатические полы и строгий контроль влажности. FDM в этом плане самый «домашний» вариант, хотя печать ABS и нейлоном тоже требует проветривания из-за выделения стирола.

Какие требования к помещению для каждой технологии?

Для FDM-фермы достаточно обычного офисного помещения или сухого склада с базовой вентиляцией и стабильной температурой (сквозняки убивают качество печати ABS). Электричества они потребляют немного — около 0.12 кВт*ч на машину.

Под SLA нужно выделять «грязную зону» для промывки спиртом. Понадобится вытяжной шкаф и место для хранения легковоспламеняющихся жидкостей (ЛВЖ).

Для SLS требования самые жесткие. Это должен быть полноценный цех. Нужен климат-контроль (температура 20–25 °C, влажность <20%), иначе порошок комкуется. Обязательна мощная приточно-вытяжная вентиляция и трехфазное электропитание, так как лазеры и нагреватели потребляют до 3 кВт*ч. Промышленные SLS-принтеры занимают много места, плюс нужно пространство для станции очистки и просеивания порошка.

Нужна ли сертификация и маркировка продукции для продажи?

В 2025 году в России действуют новые правила маркировки потребительских товаров. Если вы продаете 3D-печатные изделия как конечный продукт (сувениры, декор, запчасти), они должны иметь этикетку с информацией о производителе и материале согласно ГОСТ Р 59193-2025.

Для медицинских изделий (элайнеры, хирургические шаблоны) обязательна регистрация в Росздравнадзоре. Это долгий и дорогой процесс, поэтому многие студии работают как подрядчики для уже сертифицированных клиник. Детские игрушки также подлежат обязательной сертификации на безопасность материалов. Технические прототипы и детали для внутреннего использования маркировать не нужно.

Как хранить материалы и сложна ли логистика?

Логистика материалов часто становится скрытой проблемой.

- Филамент (FDM): Боится влаги. Катушки нужно хранить в вакуумных пакетах с силикагелем. Срок хранения — 6–12 месяцев. Логистика простая, коробки легкие и компактные.

- Фотополимеры (SLA): Капризны к температуре и свету. Хранить строго при +5…+25 °C в темном месте. Перевозка зимой требует терморежима, иначе смола расслоится или загустеет. Срок годности часто ограничен одним годом.

- Порошок (SLS): Поставляется в больших емкостях. Главный враг — влажность. Открытый порошок живет недолго, если в помещении сыро. Для экономии в SLS используют смесь свежего и отработанного порошка (обычно 30% к 70%), поэтому важно вести учет циклов использования материала.

Когда выгоднее отдать печать на аутсорс, а не покупать принтер?

Покупать свое оборудование стоит, когда у вас есть постоянная загрузка минимум на 60-70% времени. Если вам нужно 10–20 сложных функциональных деталей в месяц, проще заказать их у подрядчика на промышленном SLS-принтере. Вы сэкономите миллионы на оборудовании, зарплате инженера и обслуживании.

Аутсорсинг также спасает при пиковых нагрузках или когда нужен специфический материал (например, вы печатаете PLA, а клиенту срочно нужен гибкий TPU или выжигаемый фотополимер). Многие успешные студии работают по гибридной модели: простые заказы делают сами на FDM/SLA, а крупные серии или металл перезаказывают у партнеров.

Есть ли проблемы с софтом и совместимостью файлов?

Базовый стандарт индустрии — форматы STL и OBJ — понимают все слайсеры (программы для подготовки к печати). Проблем с передачей геометрии обычно нет. Сложности возникают на этапе подготовки.

Для FDM популярна Cura или PrusaSlicer — они бесплатные и гибкие. Для SLA часто используют проприетарный софт производителей (например, PreForm), который сам расставляет поддержки. В SLS софт самый сложный (например, Magics или 3D Sprint), так как нужно уместить сотни деталей в одном объеме камеры (нестинг), чтобы сэкономить порошок и время. В 2025 году тренд идет на облачные решения и использование ИИ для авто-ориентации деталей, что снижает человеческий фактор.

Как минимизировать брак и отходы?

Брак — главный пожиратель прибыли. В FDM он чаще всего связан с плохой адгезией первого слоя или забитым соплом. Решение: регулярная калибровка стола (автоматическая на современных машинах) и использование качественного пластика.

В SLA брак часто возникает из-за грязной оптики или старой смолы. Нужно фильтровать полимер после каждой печати и следить за чистотой ванны.

В SLS брак стоит дороже всего, так как запороть можно сразу всю камеру с сотней деталей. Основная причина — неправильный температурный режим или плохой порошок. Чтобы снизить риски, обязательно делайте тестовые образцы перед запуском полной серии и следите за пропорцией смешивания старого и нового порошка. Таблицы скоростей и параметров помогают выставить верные настройки, но опыт оператора здесь решает всё.

Выводы практические рекомендации и план действий

Мы разобрали теорию, посмотрели на цифры и ответили на самые частые вопросы. Теперь пора переходить к практике. Выбор технологии — это не просто покупка «железки», это выбор бизнес-модели. Ошибка на этом этапе в 2025 году стоит дорого: конкуренция в России выросла, и клиенты стали требовательнее к качеству и срокам.

Ниже я собрала конкретный план действий, который поможет вам запустить производство, минимизируя риски потерять деньги.

Критерии выбора технологии под ваши цели

Не пытайтесь найти универсальный принтер «для всего». Его не существует. Отталкивайтесь от того, что именно вы будете продавать и кому.

1. Прототипирование и функциональные детали (B2B сектор)

Если ваша цель — конструкторские бюро, инженеры или стартапы, которым нужно быстро проверить собираемость узла, выбирайте FDM.

- Почему: Самая низкая себестоимость (около 20–250 рублей за деталь). Скорость современных принтеров достигла 500 мм/с, что позволяет отдавать заказ на следующий день.

- Материалы: ABS, PETG, композиты.

- Ограничение: Видна слоистость, точность ±0.2–0.5 мм.

2. Ювелирное дело, стоматология и миниатюры

Здесь нет альтернатив SLA (или DLP/MSLA). Клиенту не важна прочность на разрыв, ему нужна идеальная гладкость и точность до 25–50 микрон.

- Почему: Возможность печати выжигаемыми полимерами (для литья металлов) и биосовместимыми смолами.

- Нюанс: Требуется «грязная» зона для промывки спиртом и УФ-камера для дозасветки.

3. Малые серии конечных изделий и сложные механизмы

Если вы планируете выпускать партии по 50–500 штук (корпуса приборов, крепления дронов, запчасти для авто), смотрите в сторону SLS.

- Почему: Нет поддержек, можно печатать сложные геометрии, высокая прочность нейлона (PA12). Детали получаются почти как литые.

- Барьер: Высокий порог входа по бюджету.

Для более глубокого понимания технических различий рекомендую изучить FDM vs SLA vs SLS: Окончательное сравнение 3D-печати, где детально разобраны параметры точности.

Рекомендации по оборудованию и бюджету на старт

Цены актуальны для российского рынка на конец 2025 года. Я не буду советовать покупать один дешевый принтер — на одном аппарате бизнес не построить, так как любой простой оборудования означает остановку продаж.

Вариант «Старт на FDM» (Бюджет: 350 000 – 500 000 руб.)

Для запуска небольшой мастерской или принт-фермы.

- Оборудование: 3–4 надежных принтера (уровня Bambu Lab или качественных клонов Prusa) — около 250–300 тыс. руб.

- Материалы: Стартовый запас филамента (PLA, PETG, ABS, TPU) — 50 тыс. руб.

- Помещение и допы: Стеллажи, сушилки для пластика (обязательно!), инструменты для постобработки, вытяжка — 100 тыс. руб.

Вариант «Точность на SLA» (Бюджет: 400 000 – 600 000 руб.)

Для стоматологии или сувенирки.

- Оборудование: 2 фотополимерных принтера (формат 8K/12K) — 150–250 тыс. руб.

- Постобработка: Станции промывки и полимеризации (Wash & Cure) — 40–60 тыс. руб.

- Материалы: Смолы (стандартные, модельные, инженерные) — 80 тыс. руб.

- Безопасность: Мощная вытяжка, угольные фильтры, средства защиты (респираторы, перчатки), утилизация химии — 100 тыс. руб.

Вариант «Промышленный SLS» (Бюджет: от 10 млн руб.)

Покупать SLS-машину на старте — огромный риск. Даже компактные модели (например, Sinterit) с полным комплектом периферии (пескоструй, просеиватель порошка, пылесос ATEX) обойдутся в 1.5–2.5 млн рублей, а промышленные машины — от 10 до 50 млн.

Совет: Если вам нужны SLS детали, начните с аутсорсинга. Размещайте заказы у крупных подрядчиков, пока не наберете стабильный объем в 500–1000 деталей в месяц.

Пилотный проект: как тестировать нишу

Прежде чем закупать парк техники, проведите «пилот». Это сэкономит вам миллионы. Длительность теста — 4 недели.

Что делаем:

- Берем 3–5 реальных заказов (или придумываем типовые детали для вашей ниши).

- Печатаем их на выбранной технологии (на своем одном принтере или заказываем печать на стороне).

- Замеряем реальные показатели, а не те, что пишет слайсер.

Ключевые метрики (KPI) для теста:

| Метрика | На что смотреть |

| Время цикла | Считайте всё время: подготовка файла + печать + снятие со стола + удаление поддержек + шлифовка. Часто постобработка занимает больше времени, чем сама печать. |

| Себестоимость | Включайте амортизацию, электроэнергию (SLS жрет много, до 3 кВт/ч), брак и оплату труда оператора. |

| Процент брака | Если на FDM у вас 15% брака — вы работаете в минус. Норма — до 5-7%. На SLS брак ниже (около 3%), но цена ошибки выше. |

5 практических советов для снижения рисков

Эти советы написаны «кровью» и деньгами предпринимателей, закрывшихся в первый год.

1. Вентиляция — это не опция, а необходимость

Даже PLA пахнет, а ABS и фотополимеры токсичны. СанПиН в 2025 году строг. Если вы работаете в офисном центре без спецвытяжки, соседи быстро напишут жалобу, и вас закроют. Для SLS нужна взрывобезопасная среда (порошок горюч). Закладывайте бюджет на вентиляцию сразу.

2. Влажность убивает прибыль

Нейлон (для SLS) и многие филаменты (PETG, TPU) впитывают влагу за часы. Влажный пластик = пузыри, плохая адгезия, брак. Купите герметичные контейнеры и сушильные шкафы. Хранение материалов — это часть техпроцесса.

3. Не экономьте на ПО и подготовке файлов

Время оператора стоит дороже пластика. Используйте софт с функциями авто-раскладки и проверки моделей (Netfabb, Magics или плагины к слайсерам). В 2025 году ИИ-алгоритмы помогают правильно ориентировать деталь, чтобы минимизировать поддержки. Это снижает расход материала на 15–20%.

4. Стандартизируйте парк оборудования

Не покупайте «зоопарк» из разных принтеров. 5 одинаковых машин обслуживать проще, чем 5 разных. У вас будут одни и те же запчасти, одни профили печати и предсказуемый результат.

5. Считайте экономику постобработки

Новички забывают, что деталь из SLA принтера липкая и мягкая, а из SLS — в порошке. Удаление поддержек вручную может занимать 20 минут на деталь. Если у вас заказ на 1000 штук, вам понадобится отдельный человек только на шлифовку. Автоматизируйте этот процесс (галтовка, пескоструй) как можно раньше.

Когда пора менять технологию?

Бизнес растет, и то, что работало вчера, сегодня может тормозить развитие.

Переход с FDM на литье в силикон или ТПА (Термопластавтоматы)

Если вы печатаете на FDM ферме партию из 1000 корпусов, и печать занимает 2 недели — пора считать. Обычно, если тираж превышает 1000–2000 штук, выгоднее заказать пресс-форму (даже алюминиевую) и отлить партию. Это даст стабильное качество и снизит цену единицы в разы.

Переход на SLS

Стоит рассмотреть покупку своей SLS машины, когда:

- Вам нужно печатать сложные функциональные узлы без поддержек (каналы, подвижные части).

- Объем заказов превышает 1000 деталей в месяц.

- Требования к прочности и термостойкости (до 180°C) становятся критичными для клиентов.

Инструментация (Hybrid approach)

Умный ход — не заменять одну технологию другой, а дополнять. Используйте SLA принтер для печати мастер-моделей, с которых потом делаются силиконовые формы для литья полиуретаном. Это отличный мостик между штучным прототипированием и серийным производством, не требующий миллионных вложений в металлические пресс-формы.

Действуйте поэтапно. Начните с малого, отработайте процессы на пилотном проекте, получите обратную связь от рынка и только потом масштабируйтесь. В 2025 году выигрывает не тот, у кого круче принтер, а тот, кто умеет считать себестоимость и гарантировать качество.

Источники

- FDM vs SLA vs SLS: Окончательное сравнение 3D- … — FDM vs SLA vs SLS: Окончательное сравнение 3D-печати (руководство 2025 года) … Это позволило повысить как скорость, так и точность технологии SLA.

- Таблицы сравнения 3D-печати: FDM, SLA, SLS, MJF — Inner.su — Сравнительные таблицы FDM, SLA, SLS, MJF, PolyJet. Характеристики материалов и выбор для задач 2025. … 3D-печати 2024-2025; Технические …

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — Современные типы 3D-принтеров: технологии FDM, SLA, SLS и их характеристики в 2025 году · Введение в технологии 3D-печати · FDM технология — основа доступной 3D- …

- Промышленные SLS-принтеры: обзор рынка 2025 — В 2025 году рынок промышленных принтеров SLS демонстрирует стремительный рост, особенно в России и Москве, где всё больше компаний заказывают 3D …

- Таблицы скоростей печати и качества поверхности для … — Подробные таблицы сравнения скоростей и качества поверхности FDM, SLA, SLS, MJF. Параметры Ra, высота слоев, материалы.

- Обзор основных технологий 3D-печати: FDM, SLA, SLS … — Обзор основных технологий 3D-печати: FDM, SLA, SLS и другие. Узнайте о различных видах технологии и их преимуществах в 3D-печати до 160 символов.

- Топ-10 лучших 3D-принтеров в 2025 году — Рейтинг лучших бюджетных фотополимерных (SLA), обычных с пластиком (FDM) и других 3D-принтеров в 2025 году. Рассказываем, какой недорогой 3D-принтер для …

- 8 лучших 3D‑принтеров для производства в 2025 году — Мы подобрали несколько 3D‑принтеров, которые печатают самыми распространенными материалами (технологии FDM, SLA, SLS, SLM, MJP) и нацелены на …

- Лучшие промышленные 3D-принтеры 2025 года — Полиформ — Обзор лучших промышленных 3D-принтеров 2025 года. Сравниваем характеристики, технологии и возможности оборудования для производства.